1. Pengeringan nilon PA66

Pengeringan vakum:suhu ℃ 95-105 waktu 6-8 jam

Pengeringan udara panas:suhu ℃ 90-100 waktu sekitar 4 jam.

Kristalinitas:Kecuali nilon transparan, sebagian besar nilon merupakan polimer kristalin dengan kristalinitas tinggi. Kekuatan tarik, ketahanan aus, kekerasan, pelumasan, dan sifat-sifat lain produk meningkat, sementara koefisien ekspansi termal dan penyerapan air cenderung menurun, tetapi hal ini tidak mendukung transparansi dan ketahanan benturan. Suhu cetakan sangat berpengaruh terhadap kristalisasi. Semakin tinggi suhu cetakan, semakin tinggi kristalinitasnya. Semakin rendah suhu cetakan, semakin rendah kristalinitasnya.

Penyusutan:Seperti plastik kristalin lainnya, resin nilon memiliki masalah penyusutan yang besar. Umumnya, penyusutan nilon paling berkaitan dengan kristalisasi. Ketika produk memiliki tingkat kristalinitas yang tinggi, penyusutan produk juga akan meningkat. Menurunkan suhu cetakan, meningkatkan tekanan injeksi, dan menurunkan suhu material selama proses pencetakan akan mengurangi penyusutan, tetapi tekanan internal produk akan meningkat dan akan mudah mengalami deformasi. Penyusutan PA66 adalah 1,5-2%.

Peralatan cetak: Saat mencetak nilon, perhatikan untuk mencegah "fenomena pengecoran nosel", sehingga nosel pengunci otomatis umumnya digunakan untuk pemrosesan bahan nilon.

2. Produk dan cetakan

- 1. Ketebalan dinding produk Rasio panjang aliran nilon berkisar antara 150-200. Ketebalan dinding produk nilon minimal 0,8 mm dan umumnya dipilih antara 1-3,2 mm. Selain itu, penyusutan produk berkaitan dengan ketebalan dinding produk. Semakin tebal dindingnya, semakin besar penyusutannya.

- 2. Knalpot Nilai luapan resin nilon sekitar 0,03 mm, sehingga alur lubang knalpot harus dikontrol di bawah 0,025.

- 3. Suhu cetakan: Cetakan berdinding tipis yang sulit dibentuk atau yang membutuhkan kristalinitas tinggi dipanaskan dan dikontrol. Air dingin umumnya digunakan untuk mengontrol suhu jika produk membutuhkan tingkat fleksibilitas tertentu.

3. Proses pencetakan nilon

Suhu barel

Karena nilon merupakan polimer kristal, ia memiliki titik leleh yang signifikan. Suhu barrel yang dipilih untuk resin nilon selama proses cetak injeksi berkaitan dengan kinerja resin itu sendiri, peralatan, dan bentuk produk. Nilon 66 adalah 260°C. Karena stabilitas termal nilon yang buruk, nilon tidak cocok untuk disimpan dalam barrel pada suhu tinggi dalam waktu lama untuk menghindari perubahan warna dan menguningnya material. Di sisi lain, karena fluiditas nilon yang baik, nilon akan mengalir dengan cepat setelah suhu melebihi titik lelehnya.

Tekanan injeksi

Viskositas lelehan nilon rendah dan fluiditasnya baik, tetapi kecepatan kondensasinya cepat. Produk dengan bentuk kompleks dan dinding tipis mudah mengalami masalah yang tidak memadai, sehingga tekanan injeksi yang lebih tinggi tetap diperlukan.

Biasanya, jika tekanan terlalu tinggi, produk akan memiliki masalah luapan; jika tekanan terlalu rendah, produk akan memiliki cacat seperti riak, gelembung, tanda sintering yang jelas atau produk yang tidak mencukupi. Tekanan injeksi sebagian besar varietas nilon tidak melebihi 120MPA. Umumnya, dipilih dalam kisaran 60-100MPA untuk memenuhi persyaratan sebagian besar produk. Selama produk tidak memiliki cacat seperti gelembung dan penyok, umumnya tidak diinginkan untuk menggunakan tekanan penahan yang lebih tinggi untuk menghindari peningkatan tekanan internal produk. Kecepatan injeksi Untuk nilon, kecepatan injeksi lebih cepat, yang dapat mencegah riak dan pengisian cetakan yang tidak mencukupi yang disebabkan oleh kecepatan pendinginan yang terlalu cepat. Kecepatan injeksi yang cepat tidak memiliki efek yang signifikan pada kinerja produk.

Suhu cetakan

Suhu cetakan memiliki pengaruh tertentu terhadap kristalinitas dan penyusutan cetakan. Suhu cetakan yang tinggi menghasilkan kristalinitas yang tinggi, meningkatkan ketahanan aus, kekerasan, modulus elastisitas, mengurangi penyerapan air, dan meningkatkan penyusutan cetakan produk; suhu cetakan yang rendah menghasilkan kristalinitas yang rendah, ketangguhan yang baik, dan elongasi yang tinggi.

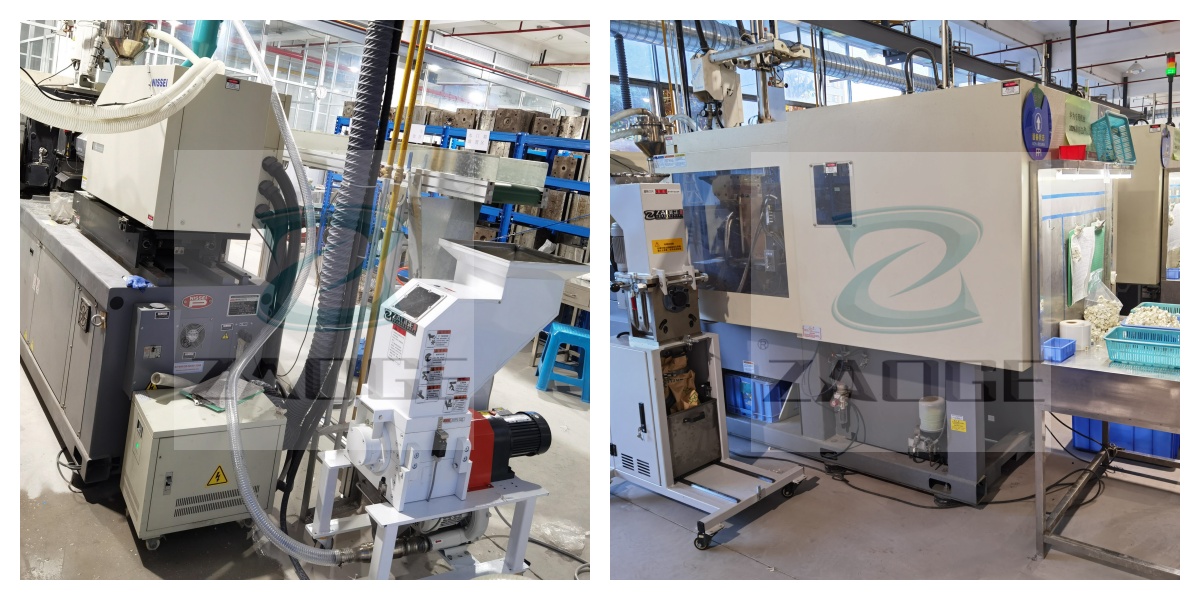

Bengkel cetak injeksi memproduksi cetakan dan runner setiap hari, jadi bagaimana kita dapat mendaur ulang cetakan dan runner yang diproduksi oleh mesin cetak injeksi secara sederhana dan efektif?

Serahkan saja padaPerangkat pendukung perlindungan lingkungan dan penghematan material ZAOGE (penghancur plastik)untuk mesin cetak injeksi.

Ini adalah sistem penggilingan panas dan daur ulang waktu nyata yang secara khusus dirancang untuk menghancurkan cetakan dan runner sisa suhu tinggi.

Partikel hasil penghancuran yang bersih dan kering segera dikembalikan ke jalur produksi untuk segera menghasilkan produk komponen cetakan injeksi.

Partikel-partikel hasil penghancuran yang bersih dan kering diubah menjadi bahan baku berkualitas tinggi untuk digunakan alih-alih diturunkan mutunya.

Ini menghemat bahan baku dan uang serta memungkinkan pengendalian harga yang lebih baik.

ganulator kecepatan lambat tanpa layar

Waktu posting: 24-Jul-2024